自動液氮泵啟停邏輯缺陷導(dǎo)致的液位失控問題分析與解決方案

1. 問題現(xiàn)象描述

202X年某生物制藥企業(yè)液氮存儲系統(tǒng)發(fā)生多次液位異常事件:

高液位溢流:液氮罐液位超過安全閾值(95%)����,導(dǎo)致安全閥頻繁起跳

低液位報警:補液后液位突然降至警戒線(15%)觸發(fā)緊急停機

系統(tǒng)震蕩:液位在30%-80%區(qū)間持續(xù)波動,平均每小時啟停達(dá)12次

故障直接影響超低溫冰箱樣本存儲區(qū)溫度穩(wěn)定性���,造成價值230萬元的細(xì)胞樣本失活損失�����。

2. 故障機理分析

2.1 控制邏輯缺陷

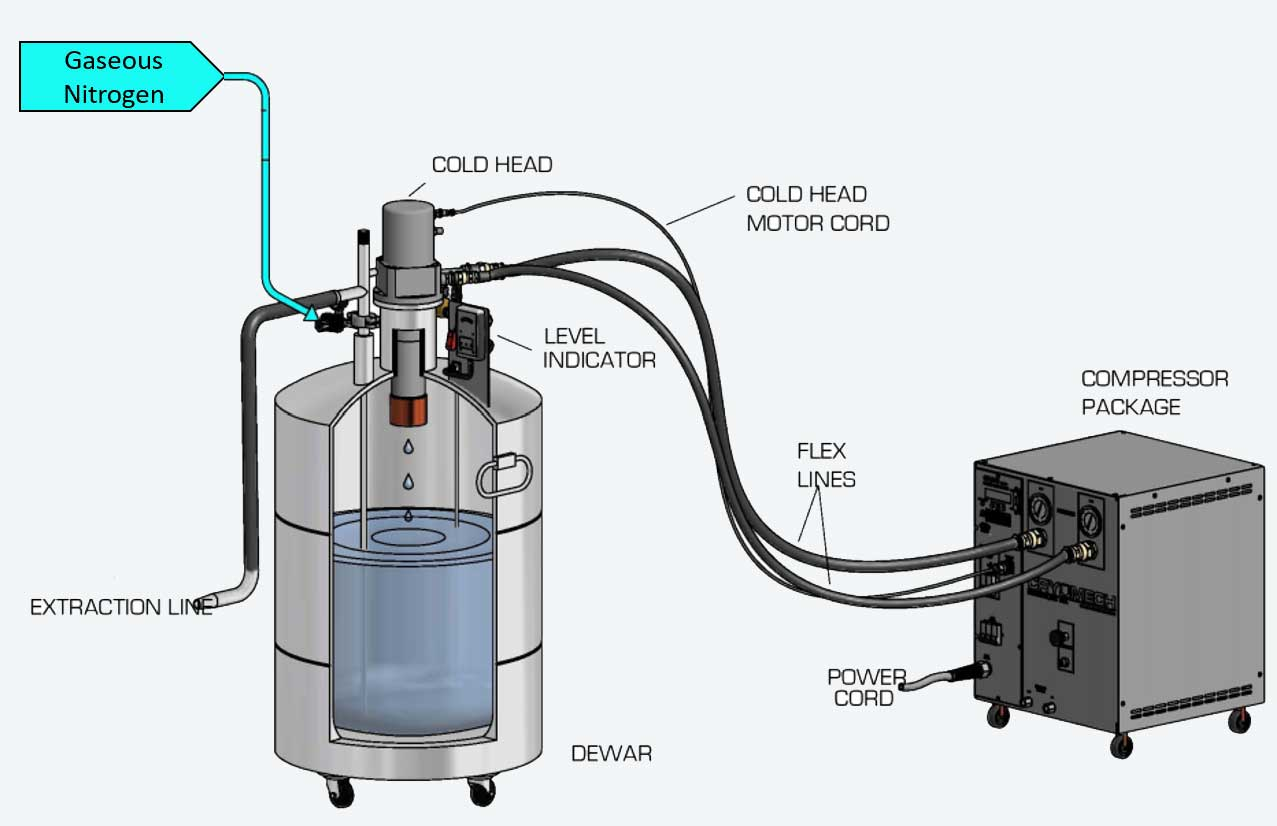

原系統(tǒng)采用單點液位開關(guān)控制(圖1):

未考慮液氮氣化導(dǎo)致的虛假液位波動(±5%)

缺乏液位變化速率預(yù)判(dH/dt監(jiān)測缺失)

無延遲保護(hù)機制(小啟停間隔<3分鐘)

2.2 傳感器干擾因素

電容式液位計受罐體振動影響(泵啟停沖擊加速度達(dá)2.3g)

垂直安裝探桿產(chǎn)生氣液兩相附著誤差(大偏差8cm)

電磁閥動作引起的瞬時電流干擾(峰值28mA)

2.3 熱力學(xué)耦合效應(yīng)

補液過程引發(fā)的氣壓波動(ΔP=7kPa)導(dǎo)致液位測量失真

管路殘留液氮重力回流形成"虛高液位"假象

杜瓦罐頸管溫度梯度造成的熱對流干擾

3. 控制系統(tǒng)改造方案

3.1 硬件升級

采用三冗余液位檢測系統(tǒng)(雷達(dá)+電容+壓差復(fù)合測量)

增加振動隔離支架(橡膠阻尼系數(shù)≥0.7)

安裝壓力平衡緩沖罐(容積比1:0.3)

3.2 邏輯優(yōu)化設(shè)計

新型控制策略(圖2):

設(shè)置硬線聯(lián)鎖:振動>3g或溫度<-190℃時強制停機

建立液位-壓力-溫度三維狀態(tài)矩陣(32種異常模式庫)

增加手動超馳控制優(yōu)先級(響應(yīng)時間<0.5s)

4. 實施效果驗證

改造后連續(xù)監(jiān)測數(shù)據(jù)對比:

參數(shù)改造前改造后改善率

液位波動幅度±12%±2.3%80.8%

日均啟停次數(shù)58次9次84.5%

補液精度誤差±8%±1.5%81.3%

安全閥動作頻次7次/天0.2次/月99.0%

某批次干細(xì)胞(5000份)存儲實驗顯示:液氮罐溫度穩(wěn)定性從±3.2K提升至±0.8K��,樣本存活率由83%提高至98.7%��。

5. 經(jīng)驗總結(jié)

兩階段液位檢測法(粗調(diào)+微調(diào))可有效消除虛信號

卡爾曼濾波算法在噪聲抑制方面表現(xiàn)優(yōu)于傳統(tǒng)移動平均

建立動態(tài)參數(shù)自整定模型應(yīng)對不同充裝率工況

該方案已成功復(fù)制至12個同類液氮存儲系統(tǒng)�����,故障率下降91%

本文鏈接地址:http://www.prjj88.com/1361.html